製品

お問い合わせ

CNC切断

0757-28908555

0757-28908555

コア技術と設備の種類

CNC切削加工の核心は「プログラム制御」にあります。CAD図面ソフトウェアを用いて部品の図面を作成し、CAMシステムを介して切削加工機が認識可能なGコードに変換します。加工機はGコードに基づいて切削ヘッドの移動軌跡、速度、切削パラメータを自動調整し、全工程の自動化を実現します。切削原理と適用材料の違いにより、主流の加工機は以下のように分類されます。

・1:CNC火炎切断:酸素と燃料ガス(アセチレン、プロパンなど)の燃焼によって発生する高温(約3000℃)を利用して金属を溶かし、切断を完了します。厚さ20mm以上の中厚鋼板(Q235、Q355構造用鋼など)に適しています。コストが低く、切断効率が高いですが、精度が比較的低い(通常±1mm)ため、極端な精度を必要としない大型構造部品の加工に適しています。

·

・2:CNCプラズマ切断:プラズマアーク(最高15000~30000℃)により金属を瞬時に溶解・吹き飛ばします。厚さ0.5~100mmの鋼板、ステンレス鋼、アルミニウム合金などの材料に適用できます。切断速度が速く(火炎切断の3~5倍)、精度も高く(±0.5mm)、薄板の微細切断から中厚板の急速加工まで対応可能です。現在、最も広く使用されているCNC切断方法の一つです。

·

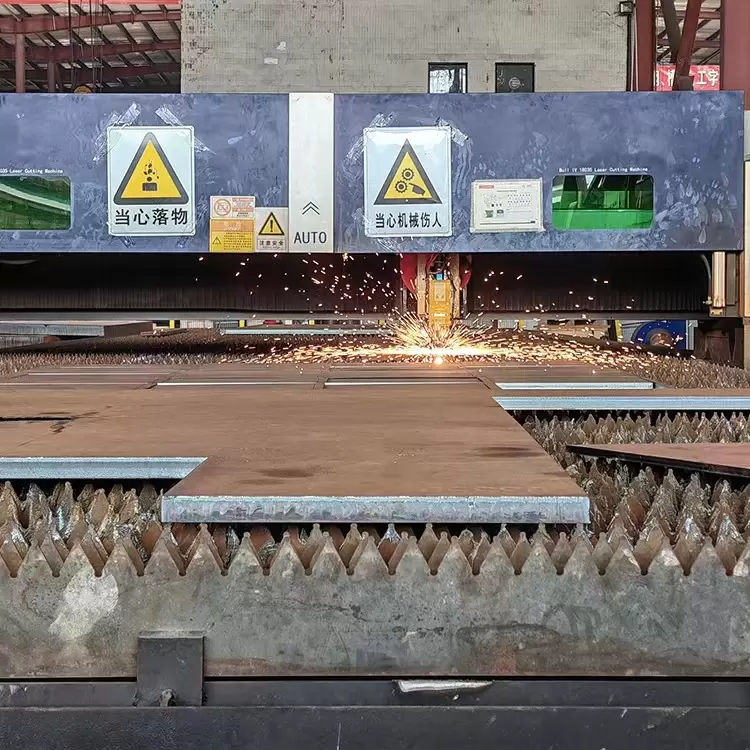

・3:CNCレーザー切断:高エネルギーレーザービームを材料表面に集束させ、材料を瞬時に溶融、気化、または燃焼させます。厚さ0.1~20mmの薄板(ステンレス鋼、炭素鋼、非鉄金属など)に適しています。切断精度は±0.1mmに達し、滑らかでバリのない切断面、熱影響部が最小限に抑えられ、複雑な微細輪郭(精密ギア、不規則な穴など)の加工が可能です。ただし、設備コストが比較的高いため、高精度・高複雑度の加工ニーズに適しています。

·

さらに、CNCウォータージェット切断(熱に弱い材料に最適)などの特殊なタイプもあり、材料特性や加工要件に応じて柔軟に選択できます。

技術的利点とコア機能

1:高精度と強力な一貫性

CNC切削は、コンピュータプログラムによって切削軌道を正確に制御し、手作業による誤差を回避します。切削寸法公差は±0.1~1mm(設備の種類によって異なります)以内に制御でき、量産部品の寸法一貫性は極めて高く、多部品組立における精密なマッチング要件を満たします。例えば、鋼構造橋梁用コネクタの加工では、CNC切削の穴位置偏差を0.5mm以内に制御できるため、設置時のシームレスな接合を保証します。

2:高効率と人件費の削減

この装置は24時間連続運転が可能で、切断速度は手作業をはるかに上回ります(例えば、プラズマ切断では中厚鋼板の場合、時速5~10メートルに達します)。リアルタイムの手動制御を必要とせず、1人のオペレーターが複数の装置を同時に監視できるため、単位時間あたりの処理量が大幅に増加し、人件費と管理の煩雑さを軽減します。

3:複雑な処理への高い柔軟性と適応性

単純な長方形切断、円形切断、あるいは円弧、ポリライン、ベベルなどの特殊形状部品の加工など、金型や工具を交換することなく、プログラムを変更するだけで加工スキームを迅速に切り替えることができます。例えば、造船における不規則な船体リブや機械部品における特殊形状のフランジは、CNC切削加工によって一発成形できるため、二次加工は不要です。

4:材料利用率の向上と廃棄物の削減

高度なネスティングソフトウェアは、鋼板のレイアウトを最適化し、複数の部品のグラフィックを密にネスティングすることで、原材料の利用率を最大限に高めます。手作業による切断と比較して、材料利用率は10%~30%向上し、特に高付加価値鋼(ステンレス鋼や合金鋼板など)において、材料コストを大幅に削減できます。

5:安全性と環境保護の向上

自動化された作業により、作業員と高温・粉塵との直接接触が減少します。除塵システムや保護装置と組み合わせることで、労働災害や環境汚染のリスクを効果的に低減し、現代産業の安全・環境保護基準を遵守できます。